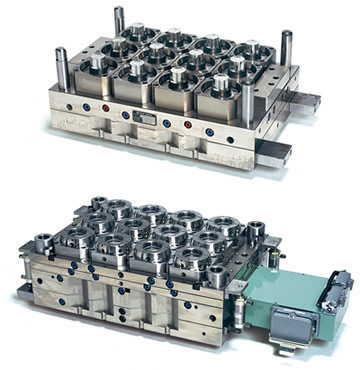

| 樹脂材料 | PP、COP、COC |

|---|---|

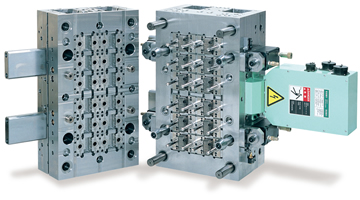

| 取り数 | 16個~48個 |

既存の成形設備のままで、取り数を増やす事で単位時間当たりの生産数量を増やせる金型を製作し、製品コストを下げる事に成功しました。

多数個取り金型にも関わらず、製品品質のバラツキも無く安定生産を実現でき、今後も主力製品の金型は不二の金型を投入したいとの声もいただいております。

プレフィールドシリンジにおいて薬液の長期保存を求められる為ガラスに替わってCOP、COCのシリンジ製作にも弊社は研究開発し対応しております。

| 樹脂材料 | エラストマ |

|---|---|

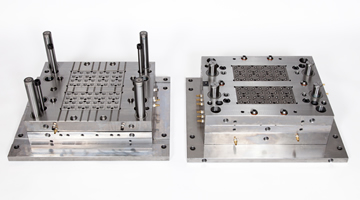

| 取り数 | 16個~128個 |

エラストマ特有の充填工程の難しさを考慮し、弊社解析技術を駆使、ランナーバランスの解析及び各製品寸法精度のバラツキを管理した結果、既存の取り数 64個を128個まで倍増させる事に成功。

成形サイクルも低下する事なく、取り数が倍増した事で生産に大きく寄与できたため、既存型の更新型も検討をすすめていただいております。

| 樹脂材料 | PP、PC |

|---|---|

| 取り数 | 2個 |

PPなので収縮率が大きく、安定成形が困難な材質です。

そのため、サイクルも早く、品質も安定するような設計を行いました。冷却方法などの工夫を凝らしました。このようなノウハウは弊社独自のもので詳しくは書くことはできません。

同じようなお悩みをお持ちの方はぜひお問い合わせください。

取数につきましても、より生産性をUPする為に技術開発に取り組んでおります。

| 樹脂材料 | PS |

|---|---|

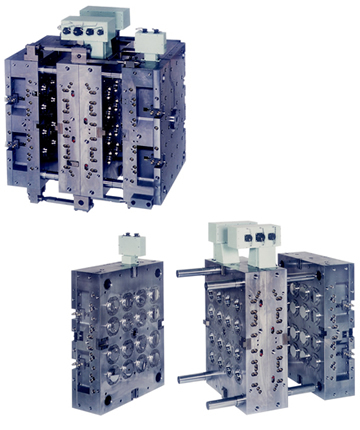

| 取り数 | 8個~32個(スタック型) |

シャーレ市場へ輸入製品が投入される昨今、価格競争の激化が厳しく、製品単価を下げる手段が無いかとのお問い合わせを頂きました。

解決方法としての提案は、

1)取数UP

2)成形サイクルUPによる生産効率の向上

3)材料コストの低減をテーマに取組みを実施

スタック金型にて対応する事で、従来の2倍の生産量を確保することが出来ました。また、製品強度を考慮しながらも、製品軽量化を図り材料コストを約13%削減する事に成功しました。

| 樹脂材料 | PP・PE |

|---|---|

| 取り数 | - |

製品単価が非常に安く、大量生産が出来ないと利益を出し難い製品のため、製品コストを削減できる提案をとご相談いただきました。

キャップにおいては、多段抜きの動的保証および培われた金型設計ノウハウが必要です。製品開発段階より製品デザインレビューに参画し、流動解析・ウエルド対策など考慮して金型製作を行います。

| 樹脂材料 | PP、PS |

|---|---|

| 取り数 | 6個~12個 |

大量生産を求められる製品であるため、製品コストをいかに下げられるという課題を提示されました。

私たちは、更なるハイサイクル化を徹底し、かつ、材料コストの削減を図り製品単価の低価格化を実現。製品強度確保ギリギリまでの薄肉化を施しました。

また、高速射出を求められる中、金型の高剛性化を図り、偏肉が発生しない金型造りに成功しました。

| 樹脂材料 | PC(GF30%) |

|---|---|

| 取り数 | 1個~2個 |

外観部品の割り段差、真円度精度、成形サイクル、手配から生産立上げまでの期間短縮、製品価格の低価格化など、日々技術開発をおこなっています。

金型剛性および精度を高め、製品形状の提案によるサイクルUP・コストダウンの提案を実施。

カム形状などは、3次元倣い測定などによる、測定技術のノウハウを駆使し、データ管理を徹底した物づくりをおこなっています。

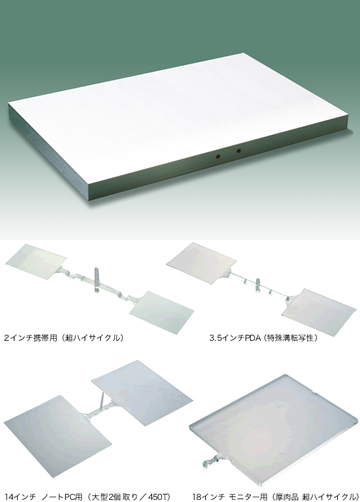

| 樹脂材料 | PMMA |

|---|---|

| 取り数 | 1個~2個 |

プリズムパターンの精密微細加工は、振動と温度の管理がポイントとなり、特別な加工環境下にて加工いたします。

(精密加工室温:23℃±1.0℃、エンクロージャー(恒温室)室温:23℃±0.1℃)

(振動対策:1Gal以下)

振動管理と精密切削工具の管理が非常に難しく、特定のベテラン技術者により加工しております。

※加工可能サイズ(500X480)