| 树脂材料 | PP |

|---|---|

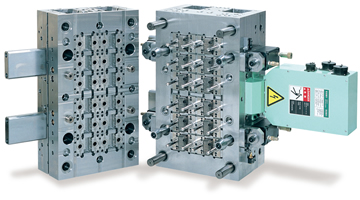

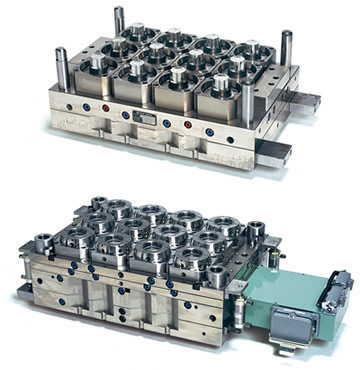

| 穴数 | 16穴~48穴 |

| 树脂材料 | elastomer |

|---|---|

| 穴数 | 16穴~128穴 |

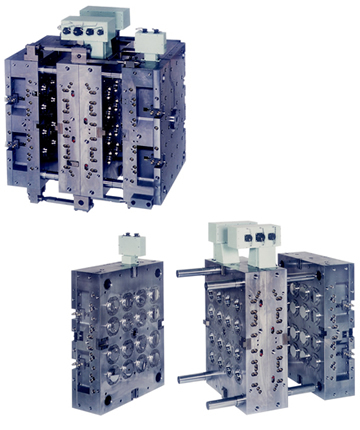

| 树脂材料 | PP |

|---|---|

| 穴数 | 2穴 |

很难做到稳定的质量以及高成形周期的成形生产、导致生产效率很低。

PP树脂具有收缩率较大、稳定生产困难的特点。

既要确保高成形周期、又要保障稳定的产品质量,对此在设计过程中对冷却方法进行了仔细研究、并成功解决了该难题。该解决方案为本公司独创、在此不做详述。

被以上问题困扰的客户请联系我们。

| 树脂材料 | PS |

|---|---|

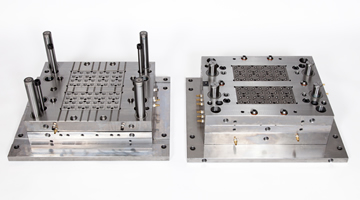

| 穴数 | 6穴~32穴(叠层模具) |

| 树脂材料 | PP・PE |

|---|---|

| 穴数 |

・客户的苦恼

成品单价非常低,如果不建立大规模生产体系就无法获得利润。

另外,开发期间非常短,在短时间内如何顺利进入正常的量产阶段?

・解决方法

一模多穴・超高成形周模具概念的导入

・对此,本公司的着力点

在产品开发阶段,通过产品Design Review对充填效率、以及流痕对策进行解析,在此基础上展开设计作业。

・客户心声

模具维护次数减少、生产效率得到了大幅提高,今后的商品开发继续合作。

| 树脂材料 | PP |

|---|---|

| 穴数 | 6穴~12穴 |

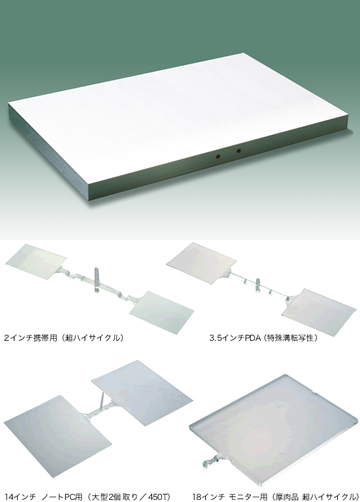

| 树脂材料 | PC(GF30%) |

|---|---|

| 穴数 | 1穴、或2穴 |

・客户的困惑

外观产品上分型面上的段差、真圆度的确保、成型周期,以及如何缩短量产前调试阶段的时间,还有如何降低产品价格等问题。

・解決方法

提高模具强度和精度、以及通过提出产品形状的设想已达到提高成形周期和降低成本的目的。

・我们的着力点

通过4轴加工机械提高加工精度、以及运用自身加工治具的能力,同时通过专用检测仪器对部品的精度和数据进行彻底、完善的管理。

・客户的心声

成品分型面上的段差得到大幅度的改善,模具部品的数据管理也得到了完善,由此产品尺寸的相对评价的补正也变的极为容易,产品质量使之得到显著改善。

| 树脂材料 | PMMA |

|---|---|

| 穴数 | 1穴~2穴 |